产品特点

Product Features

总体结构

静水压测试系统主要包含三大部分:PLC单元、MCC单元和监控操作站。

PLC单元采集开关量、模拟量等信号,同时根据逻辑控制水压机液压系统动作,实现自动测试功能,PLC信号处理后通过通讯总线与上位计算机进行通讯。PLC采用SIEMENS产品,工作可靠、维护方便。

MCC单元是控制泵站电机以及其他动力系统电机的电气控制单元。主要电气元件采用法国施耐德产品。

监控操作站为人机接口,将下位PLC单元采集的数据进行显示、记录、存储、查询、打印,同时具有参数设置功能。操作计算机采用研华工业控制计算机。

系统配有各类压力传感器、位移传感器、光电开关、接近开关等。

系统具有PID控制功能,可以实现压力比例控制。

打压测试具有径向密封与端面密封功能选择。

主要工作流程

系统可以实现全自动打压测试,其典型工作流程如下:

升降架起升→等待接料→升降架下降→步进缸前进→转爪→步进缸缩→主缸前进、灌注→夹紧→密封圈加压→钢管加压、关卸荷阀、增压缸升→保压→钢管卸压→密封圈卸压→松夹紧→主缸后退、步进缸伸→转爪、夹紧→步进缸缩→松夹紧。

同时进料部分,包括旋转冲洗、对齐、测长(根据要求)等以及出料箜水等均可以自动运行,实现全线测试运行自动化。

设备无论在全自动、半自动、手动情况下运行,出现不正常情况时,即可自动停机,并发出报警信号,便于及时处理,并可方便地恢复到初始状态。

主要工作流程

系统可以实现全自动打压测试,其典型工作流程如下:

升降架起升→等待接料→升降架下降→步进缸前进→转爪→步进缸缩→主缸前进、灌注→夹紧→密封圈加压→钢管加压、关卸荷阀、增压缸升→保压→钢管卸压→密封圈卸压→松夹紧→主缸后退、步进缸伸→转爪、夹紧→步进缸缩→松夹紧。

同时进料部分,包括旋转冲洗、对齐、测长(根据要求)等以及出料箜水等均可以自动运行,实现全线测试运行自动化。

设备无论在全自动、半自动、手动情况下运行,出现不正常情况时,即可自动停机,并发出报警信号,便于及时处理,并可方便地恢复到初始状态。

技术参数

Technical parameters

| 试压管径范围 | φ15mm~φ60.3mm 、φ60.3mm~φ177.8mm、 φ177.8mm~φ339.7mm、 φ339.7mm~φ609.6mm、 φ426mm~φ1626mm | ||

试压压力范围 | 0MPa~100 Mpa,可任意调节 | ||

被试验管材长度范围 | 4.88m~14.88m可无级调整 | ||

*本产品可按需定制

软件系统 软件分为上位软件和下位软件。 下位软件为PLC控制软件,所有数据处理、过程逻辑控制、参数保存等均由下位软件完成。 上位软件为人机接口软件,主要采用VB编程,或根据用户需求使用WINCC、MCGS、组态王等组态软件编制。 应用软件主画面如下:

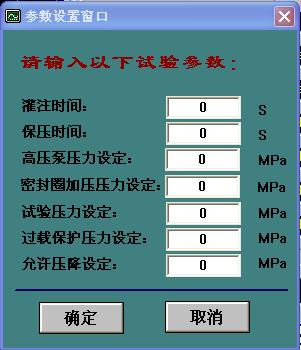

主画面主要分为几个功能区,分别是: 实时曲线:实时曲线用于实时地显示试压过程钢管压力数值曲线,可以观察到试压是否成功,或进行到什么阶段。 实时与设定数据:可以动态显示钢管水压、步进车位移值以及气罐位值等数据。同时可以显示试压设定参数,该参数设定完毕后保存在控制器中,无需每次开机设定。 系统工作状态:显示主要设备的工作状态,以便操作人员监视水压机工作状态。同时显示自动过程中程序进行的过程状态。 试验记录:试验记录用于记录钢管试验的具体信息并能记录,便于查询分析。 命令操作:命令操作主要有“参数设置”、“历史曲线”、“数据查询”、“手操屏”与“系统退出”等按钮功能。 下图为参数设置画面:

主要包括灌注时间、保压时间、高压水泵压力,试验压力、保护压力、允许压降设定等。操作人员只要在各自的设定输入框中输入参数后点击确定按钮关闭该窗口即可。 主要应用 石油套管静水压测试系统已在全国几十家石油套管生产厂家应用,如攀成钢、河北达利普、山东墨龙、成都艾切斯、华油一机、大港新世纪等厂家。 图为在现场使用的水压机系统图: |